Detrás de escena de los avances aeroespaciales: las instalaciones de fabricación de Leach International

Víctor Hugo Meléndez

Víctor Hugo Meléndez

Soluciones de ingeniería con impacto global, Leach International Corporation

En el sector aeroespacial, en rápida evolución, la necesidad de aumentar el volumen de producción, la rentabilidad, la fiabilidad y la puntualidad de las entregas se ha convertido en un factor determinante a la hora de seleccionar proveedores. Aquí es donde el centro de fabricación y ensamblaje de Leach International en Tijuana, México, desempeña un papel importante al proporcionar una instalación para fabricar piezas de calidad y de misión crítica.

Fabricación a costos competitivos en Tijuana (México)

Las instalaciones de Tijuana, que ocupan más de 71,000 pies cuadrados para fabricación, oficinas y logística, llevan funcionando desde 1984 y cuentan con más de 1.100 equipos cruciales para la fabricación de subensambles de conmutación eléctrica y distribución de energía.

Más de 400 empleados se dedican a la fabricación rentable y a procesos complejos y sofisticados. Estos incluyen la fabricación meticulosa de piezas, subensambles, tratamiento térmico, platinado, embobinado y soldadura, garantizando que cada componente cumpla las normas más exigentes. Al hacer énfasis en la integración vertical, las instalaciones reducen la dependencia de proveedores externos para mantener un estricto control de la calidad, planes de producción y la gestión de costos.

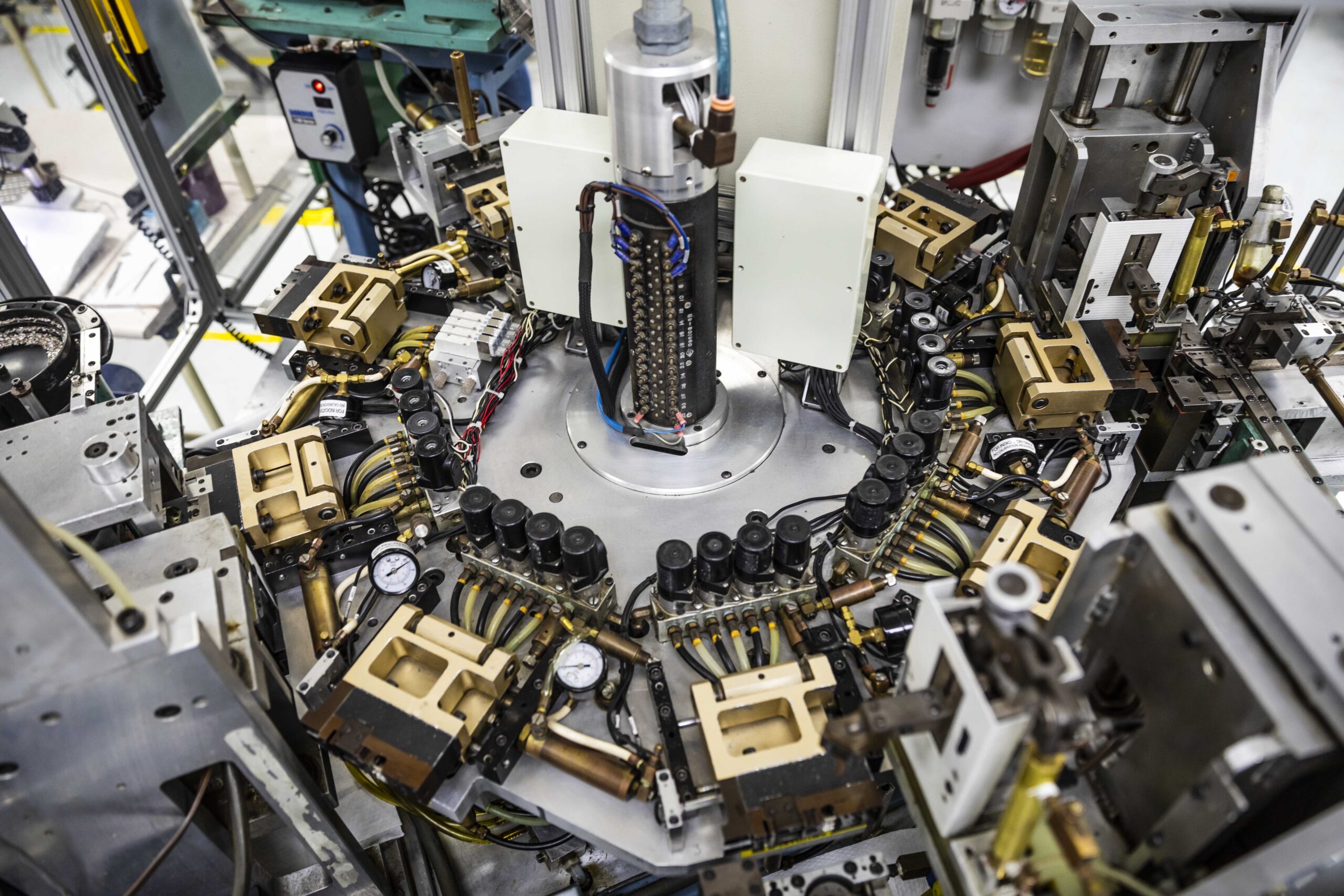

Las instalaciones cuentan con 20 líneas de producción especializadas para las diversas fases de fabricación, desde el estampado metálico hasta el ensamble final, incluidos múltiples procesos con certificación NADCAP. El área de fabricación se complementa con las de almacenamiento, envíos y administración, lo que garantiza un flujo continuo desde la producción hasta la entrega.

Los procesos complejos satisfacen cualquier necesidad de distribución de energía

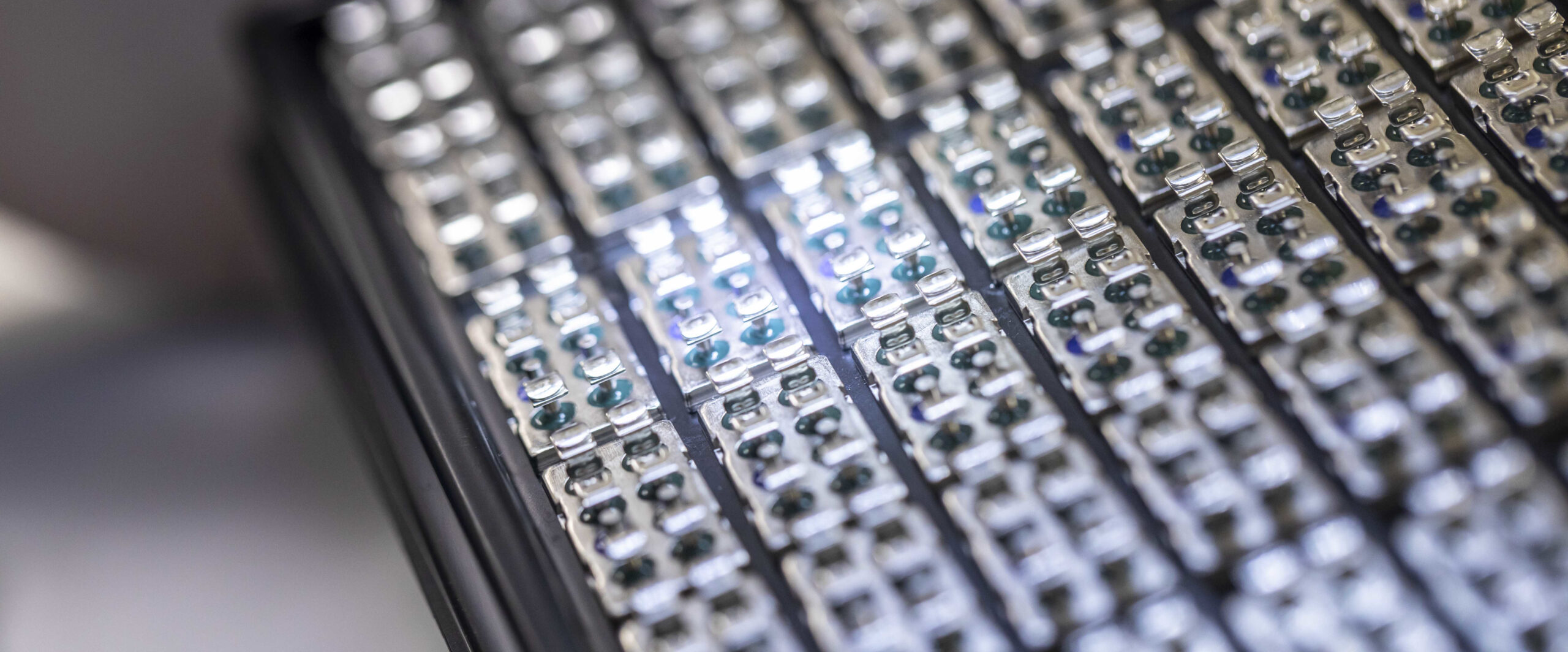

Las capacidades técnicas se caracterizan por el uso de materiales y procesos de fabricación avanzados: los departamentos de Fabricación/Coils/GMS producen mensualmente más de 800.000 piezas y diversas subensambles, que dan apoyo a las Unidades de Negocio de Relay Power Distribution Assembly (RPDA) y Contactor Control Device, (CCD).

La Unidad de Negocio de RPDA fábrica mensualmente miles de unidades de relevadores de 5 y 10 amperios, incluidas las series J, K, X y Y, así como decenas de miles de subensambles para apoyar la producción de relevadores de alta confiabilidad y aplicación espacial en nuestras instalaciones de Tijuana. Todos estos productos son esenciales para garantizar la confiabilidad de sistemas de distribución de energía y el control aeronáutico. El equipo de CCD produce miles de contactores de conmutación de alta corriente, incluidos contactores rotativos como la serie 9207, tipos como la serie HC de armadura equilibrada sin enclavamiento y de solenoide como la serie AJ.

Estos conmutadores altamente confiables controlan el flujo de energía eléctrica, garantizando el funcionamiento seguro y eficiente de los sistemas eléctricos de una aeronave, desde el tren de aterrizaje hasta los equipos de comunicación.

Eficacia y adaptabilidad automatizadas

El alto volumen de producción de las instalaciones de Leach en Tijuana se hace posible gracias a la capacidad y eficacia de las instalaciones potenciadas por la automatización. Las máquinas automáticas de subensamble reducen el margen de error. El enfoque en la mejora continua y las metodologías lean crean oportunidades de manufactura para añadir nuevas líneas de producción según sea necesario, con la incorporación de segundos y terceros turnos cuando la demanda de los clientes así lo requieran.

Equipamiento

En los procesos de manufactura aeroespacial, los retos clave incluyen mantener una alta precisión, garantizar la confiabilidad de los componentes en condiciones extremas y adaptarse a los rápidos avances tecnológicos. Las instalaciones de Leach en Tijuana abordan estos retos con una inversión continua en equipos de última generación:

- Los hornos de sellado vidrio-metal crean sellos herméticos entre el vidrio y los componentes metálicos, esenciales para evitar que el aire o la humedad se filtren en los componentes eléctricos sensibles. Estos sellos garantizan la integridad de la hermeticidad, fundamental para un funcionamiento confiable de los equipos de conmutación en los ambientes extremos.

- Las máquinas de soldadura láser utilizan láser de alta energía para soldar de forma precisa y limpia componentes metálicos en montajes eléctricos complejos para aeronaves. Garantizan la precisión y mantienen la integridad estructural de estos componentes, así como su hermeticidad, contribuyendo a la confiabilidad general del sistema.

- Los hornos de tratamiento térmico calientan los materiales a temperaturas específicas y luego los enfrían gradualmente, reduciendo la tensión y mejorando las propiedades de los materiales. Este proceso mejora la ductilidad y las propiedades mecánicas de los materiales, algo esencial para los componentes aeroespaciales expuestos a condiciones críticas.

- Las líneas de platinado aplican revestimientos metálicos a los componentes, proporcionando resistencia a la corrosión y garantizando una conductividad eléctrica adecuada. El platinado aumenta la durabilidad de las piezas eléctricas y ayuda a mantener su rendimiento eléctrico en ambientes extremos.

- Las máquinas semiautomáticas se utilizan en el montaje de los componentes móviles cruciales para el proceso de conmutación de corriente dentro de los relevadores. Las máquinas semiautomáticas agilizan el proceso de montaje y garantizan la precisión y uniformidad.

- La electroerosión por hilo (EDM) es un método de maquinado que utiliza descargas eléctricas para dar forma o cortar piezas metálicas con una precisión excepcional, lo cual es crucial para crear componentes aeroespaciales complejos que cumplan normas estrictas de ajuste y funcionamiento.

- Los hornos de alto VAC (vacío) crean un entorno de vacío controlado esencial para eliminar los contaminantes, la humedad o las sustancias volátiles de los componentes. Esto garantiza que los componentes cumplan los rigurosos requisitos de limpieza que exigen las aplicaciones aeroespaciales.

- Las máquinas de limpieza de precisión limpiar meticulosamente los componentes para cumplir normas estrictas. Esto garantiza que los componentes eléctricos estén libres de contaminantes que puedan comprometer su rendimiento o tiempo de vida en sistemas críticos.

La excelencia se basa en la calidad

Los procesos de manufactura aeroespacial se rigen por rigurosos estándares de calidad: la confiabilidad, la seguridad y el rendimiento en entornos exigentes no son negociables. Dichos estándares abarcan diversos aspectos del diseño, fabricación, pruebas y control de calidad que son mantenidos muy en alto en las instalaciones de Leach en Tijuana, que cuenta con las certificaciones AS9100, ISO9001:2015 y MIL-STD-790, así como la certificación NADCAP en procesos químicos, tratamiento térmico y soldadura.

—-

Las instalaciones de Leach en Tijuana constituyen un centro de fabricación aeroespacial avanzada, equipado con la más reciente tecnología y maquinaria. En Leach Tijuana nos encontramos continuamente prediciendo y adaptándonos a las complejidades y requisitos de la ingeniería aeroespacial moderna, integrando la tecnología y el conocimiento de la industria para satisfacer los continuos y demandantes cambios.

Póngase en contacto con relayed@leachcorp.com para obtener más información sobre los productos de Leach.

Víctor Hugo Meléndez Soluciones de ingeniería con impacto global

Víctor Hugo Meléndez Soluciones de ingeniería con impacto global

Vicepresidente de Operaciones, Leach International Corporation

Como Vicepresidente de Operaciones, Víctor cuenta con 20 años de experiencia en el sector, avalada por su licenciatura en Matemáticas Aplicadas y maestría en Ingeniería Industrial. Su experiencia en manufactura global y gestión de sistemas de calidad se complementa con un Black Belt en Six Sigma.

La experiencia internacional de Victor y su pasión por el fútbol reflejan su enfoque dinámico del liderazgo en la manufactura.